Закаляване

Закаляването е технологичен процес в термичната обработка, при който загрятата до определена температура метална сплав се подлага на охлаждане със скорост, възпрепятстваща дифузионната подвижност на атомите и протичането на равновесните фазови превръщания, вследствие на което в изстиналия материал се фиксира високотемпературно състояние (често се получават неравновесни кристални структури – мартензит). Охлаждането се извършва с надкритична скорост, поради което в материала не успяват да протекат всички дифузионни процеси, характерни за бавното изстиване. Закаляването може да протече с полиморфно превръщане (при стоманите) или без полиморфно превръщане (при цветните сплави и при неръждаемите стомани). Температурата на нагряване и скоростта на охлаждане зависят строго от химическия състав на изходния аустенит и винаги се изхожда от фазовата диаграма на съответния материал. Чисти или почти чисти метали не се подлагат на закаляване. Могат да се закаляват някои полимери и стъкло.

Поради най-голямото значение за практиката, по-долу ще бъде разгледан процесът закаляване на стомани.

Вследствие на закаляването стоманите придобиват мартензитна структура, която се характеризира с по-висока твърдост, износоустойчивост и якост на опън, но също така и крехкост, по-ниска пластичност, ударна якост и якост на срязване. Задължително след закаляване детайлите се подлагат на процеса отвръщане, с което се цели намаляване на вътрешните напрежения и на крехкостта, въпреки че твърдостта малко спада. Неправилен режим на закаляване може да доведе до вътрешни пукнатини или изкривяване на детайла, особено когато има тънки и масивни части.

Закаляеми стомани[редактиране | редактиране на кода]

Стоманата е желязо-въглеродна сплав със съдържание на въглерод от 0,02 до 2,14%, като може да съдържа и други легиращи елементи. Съдържанието на въглерод е определящо, затова при избор на режима на закаляване се изхожда от диаграмата на състояние на системата Fe-C. Също така трябва да се отчита влиянието на легиращите елементи, които в повечето случаи разширяват аустенитната област, т.е. охлаждането може да започне от по-ниска температура в сравнение с нелегираната стомана, но със същото съдържание на въглерод. Някои легиращи елементи са карбидообразуващи – хром, титан, молибден, ванадий, волфрам, и техните карбиди допълнително повишават твърдостта. На закаляване се подлагат както въглеродни (конструкционни), така и инструментални (бързорезни) стомани. Стоманите с по-малко от 0,3% въглерод не се подлагат на закаляване, както и чугуните (с въглерод повече от 2,14%). В практиката се закаляват стомани с 0,3 – 1,4% въглерод. Неръждаемите стомани (хромови и хром-никелови) също се закаляват, но при тях закаляването е без полиморфно превръщане и резултатът е стомана с по-ниска, а не с по-висока твърдост.

Същност на процеса[редактиране | редактиране на кода]

Нагряване[редактиране | редактиране на кода]

В отгрято състояние (т.е. след бавно охлаждане с пещта, или след изотермично охлаждане малко под температурата, при която аустенитът се разпада), при стайна температура стоманите се състоят: подевтектоидните стомани (до 0,83% C) – от ферит и перлит, а надевтектоидните стомани (над 0,83% C) – от перлит и вторичен цементит Fe3C. И в двата случая кристалната решетка на ферита е кубична, обемноцентрирана (ОЦК). При нагряване, над 723 °C кристалната решетка започва да се трансформира в кубична стенноцентрирана (СЦК), като при подевтектоидните стомани това напълно става в аустенитната област (над линията G-S, и всъщото време феритът и перлитът се превръщат в аустенит. При надевтектоидните стомани перлит-аустенитното превръщане започва от линията S-K, а цементитът остава отчасти невидоизменен (вж. Железния ъгъл на Диаграмата Fe-C). Следователно закаляването на подевтектоидните стомани трябва да се извършва от над критичната точка A3, а на надевтектоидните – над A1.

При тази температура е необходимо детайлът да се прогрее изцяло.

Охлаждане[редактиране | редактиране на кода]

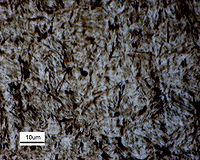

Бавното охлаждане позволява да протекат всички дифузионни процеси, като аустенитът (високотемпературната структура) се превръща във ферит + перлит (и вторичен цементит, за стоманите с над 0,8% въглерод). Рязкото охлаждане при закаляването възпрепятства дифузията и аустенитът се превръща в неравновесната метастабилна фаза мартензит. Той представлява иглести кристали, и колкото по-бързо е охлаждането, толкова по-малки и фини са те. Кубичната решетка на мартензита е тетрагонална обемно центрирана, деформирана от излишното количество въглерод, поради което е с високо ниво на вътрешни напрежения. Ето защо прекалено бързото охлаждане може да доведе до вътрешни пукнатини или изкривяване на детайла. Подевтектоидни стомани: Препоръчва се температурата на закаляване да бъде 30 – 50 °C над линията G-S (критична точка А3). При рязкото охлаждане аустенитът се превръща в мартензит. Не се препоръчва закаляване от интервала А1-А3. Надевтектоидни стомани: Закаляват се от температура 15 – 20 градуса над А1 (линия S-K). Аустенитът отново се превръща в мартензит, отделя се ново количество вторичен цементит Fe3C, а ако стоманата съдържа и други карбидообразуващи елементи, паралелно се отделят и техните карбиди (напр. CrC, TiC, WC и т.н.) Задължително след закаляването детайлите се подлагат на отвръщане.

Скорост на охлаждане[редактиране | редактиране на кода]

Скоростта на охлаждане се измерва в градуси за единица време (напр. K/s, K/min, K/h). Охлаждането на аустенита, което води до бездифузионното му превръщане в мартензит, се извършва с критична скорост на охлаждане, но тя не е еднаква за всички стомани. Общото правило е, че нисковъглеродните стомани се охлаждат с по-висока скорост (закаляване във вода), докато високовъглеродните или легираните стомани трябва да се охлаждат по-бавно, в масло. За всяка концентрация на въгрерода съществува начална и крайна точка на аустенит-мартензитното превръщане, означавани като Мн и Мк. Отново, за подевтектоидните стомани на точките Мн и Мк съответстват значително по-високи температури в сравнение със стоманите с по-високо съдържание на въглерод. Нещо повече, за стомани с повече от 0,55%С крайната точка на мартензитното превръщане лежи под 0 °C, т.е при стайна температура остава известно количество непревърнат, остатъчен аустенит.[1]

Структури при различни скорости на охлаждане[редактиране | редактиране на кода]

Да разгледаме случая с евтектоидна стомана (0,83% С) при различни скорости на охлаждане.

- Бавно охлаждане – аустенитът се пръвръща в перлит, HRC=20

- Бързо охлаждане до 650 °C, после бавно – аустенитът се превръща в сорбит (по-дребнозърнест перлит), HRC=30

- Бързо охлаждане до 550 °C после бавно – аустенитът се превръща в троостит (най-дребнозърнестия перлит), HRC=40

- Бързо охлаждане до 450 °C и задържане при тази температура – аустенитът се превръща в бейнит (иглеста структура), HRC=50. (Процесът е известен като изотермично закаляване).

- Бързо охлаждане под 400 °C – аустенитът се превръща в мартензит (иглеста неравновесна структура), HRC=58 – 62, където HRC е твърдостта по Роквел.

В горните случаи казваме, че се закалява до мартензит, бейнит, троостит.

Среди за закаляване[редактиране | редактиране на кода]

Основното правило е, че нисковъглеродните стомани се закаляват с висока скорост, а високовъглеродните – с по-ниска. Ако стоманата съдържа и много легиращи елементи, скоростта е още по-ниска, за да се избегнат вътрешни пукнатини. Затова изборът на закалъчна среда е както следва:

- Закаляване във вода – най-евтината и най-интензивната среда, използва се за конструкционни стомани. Недостатък: Около закаляваните детайли може да се образува парна риза, която да попречи на бързото охлаждане. Затова се препоръчва или циркулация на водата, или бързо преместване на закалявания детайл (когато се закалява на ръка). За по-голям ефект към водата може да се добави готварска или морска сол.

- Закаляване в масло – дава 8 – 10 пъти по-ниска скорост на охлаждане, използва се за въглеродни и легирани стомани. Температурата на маслото е около 50 °C. В масло се закаляват и цементуемите стомани (напр. 18ХГТ). Недостатък: маслото след време старее, трябва да се филтрира и да се подменя. По-скъпа среда за закаляване.

- Закаляване в разтопени соли – най-мекото закаляване, охлаждането е плавно, с най-ниска скорост, прилага се за високолегирани стомани.

- Въздух – използва се само за т.нар. самозакаляващи се стомани (които освен Mn, Cr, Ni съдържат и труднотопими легиращи елементи като W, V, Mo), използвани за щампи за горещо щамповане. Препоръчва се въздухът да се вентилира за по-добро охлаждане.

Видове закаляване[редактиране | редактиране на кода]

- Закаляване в една среда – детайлът се потапя в закалъчната течност (вода или масло), където остава до пълното си изстиване. Използва се при закаляване на детайли с по-прости форми от въглеродни и нисколегирани стомани.

- Закаляване с прехвърляне – детайлът първо се закалява във вода, а по-късно се прехвърла в масло. Прилага се за високовъглеродни и инструментални стомани

- Степенно закаляване – детайлът се охлажда до температура над началото на мартензитното превръщане и се оставя при същата температура, докато в цялото си сечение температурата на детайла се изравни с температурата на ваната. След това следва бавно охлаждане, за да настъпи мартензитното превръщане от по-ниската температура.

- Изотермично закаляване, или закаляване до бейнит. Това е разновидност на степенното закаляване. Детайлът се охлажда до температура над Мн, но оставя при тази температура докато аустенитът изотермично се превърне в бейнит.

- Струйно закаляване – прилага се, когато трябва да се закали само част от детайла. Тази част се нагрява до нужната температура и се облива със силна струя вода.

- Индукционно закаляване – прилага се индукционно нагряване, за прости ротационни детайли (оси и валове). Охлаждането се извършва по някой от горните способи.

- Лазерно закаляване. Това е технология за повърхностно закаляване. Локален участък от повърхността на детайла се загрява с помощта на лазерен лъч. Охлаждането не се извършва в друга среда, а протича вследствие на мощното топлоотвеждане към студената сърцевина на детайла. Скоростта на охлаждане е надкритична (изстиването е от порядъка на микро до милисекунди), но се изисква много точно задаване на параметрите на лазерния лъч и на скоростта му на движение. Не се допуска разтопяване на повърхността от лазерния лъч.

Прокаляемост[редактиране | редактиране на кода]

Под прокаляемост разбираме дълбочината закаления слой, като се приема, че структура с 50% мартензит и 50% троостит е закалена. Тази структура се нарича полумартензитна и тя все още има достатъчна твърдост. Прокаляемостта зависи от легиращите елементи. Например стомана, съдържаща хром и манган (разширяващи аустенитната област) има по-висока прокаляемост в сравнение със стомана със същото въглеродно съдържание, но без легиращи елементи. Прокаляемостта е много важен технологичен фактор, особено когато се закаляват детайли с тънки и масивни части.

Източници[редактиране | редактиране на кода]

- ↑ Закаляване на стомани, архив на оригинала от 28 март 2014, https://web.archive.org/web/20140328100758/http://www.castingarea.com/education/sh/sh.htm, посетен на 18 април 2020