Заваряване

Заваряването е процес, чрез който се получава монолитно съединение от заварявани части. Между заваряваните части се получават атомно-молекулни връзки, осигуряващи непрекъснатост на структурата в зоната на заваръчния шев.

За да се получи монолитно съединение е необходимо да се активират съединяваните повърхности, т.е. да се приведат техните атоми и молекули в активно състояние. Следователно за да се осъществи връзка между заваряваните части е необходима енергия. За заваряване се използват всички познати видове енергия. Енергийното въздействие може да се осъществи чрез нагряване (термична активация), чрез еластично-пластична деформация (механична активация), електронно облъчване, както и други видове енергийни въздействия. Именно видът, интензивността на въведената енергия и характерът на нейното преобразуване са главните фактори, определящи заваръчния процес.

Според вида на използваната енергия заваръчните процеси се делят на процеси, използващи топлинна енергия; процеси, използващи механична енергия, и процеси, използващи термо-механична енергия.[1]

Термични заваръчни процеси[редактиране | редактиране на кода]

Газокислородно заваряване, процес 311[2]

Газокислородното заваряване (ГКЗ) включва всички заваръчни операции, при които като източник на топлинна енергия се използва пламъкът от изгарянето на газокислородна смес.

Електродъгово заваряване с обмазани електроди (ръчно електродъгово заваряване), процес 111[2]

Източник на топлинна енергия е електрическата дъга между електрода и заваряваните части. Под нейното действие се стопяват части от заваряваните краища и електрода. Обмазката на електрода защитава течния метал от окисляване и го легира.

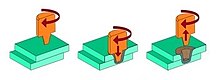

Заваряване в инертна/активна защитна газова среда с плътен топящ се електроден тел (МИГ/МАГ заваряване), процес 131/процес 135[2]

При този процес дъгата гори между един безкраен електроден тел (подаван от ролка) и заварявания детайл. Защитата на ваната се осигурява от защитния газ.

Заваряване в инертна/активна защитна газова среда с тръбен топящ се електроден тел, процес 132/процес 136[2]

При този процес дъгата гори между един безкраен тръбен електроден тел (подаван от ролка) и заварявания детайл. Той се състои от метална обвивка и сърцевина, изпълняваща функциите на обмазката на електрода. При заваряване без защитен газ, с използване на самозащитен тел процеса е 114.

Електродъгово заваряване в инертен газ с нетопящ се електрод (ВИГ заваряване), процес 141[2]

Дъгата гори между нетопящия се волфрамов електрод и заварявания детайл. Инертният защитен газ (аргон, хелий) не влиза в реакции и предпазва шева от вредното влияние на въздуха (изгаряне).

Заваряване под слой от флюс, процес 121[2]

Електродният тел, който е навит на специален барабан, се издърпва с помощта на ролки, които го тласкат към заваръчната дъга. Заваръчният ток се подвежда от контактна дюза, разположена близо до края на електродния тел. Стълбът на дъгата и заваръчната вана са покрити с дебел слой от флюс. Около зоната на дъгата част от флюса се стопява и образува течна шлакова вана, покриваща повърхността на заваръчната вана. При топенето на метала и флюса се отделят газове, които образуват защитен газов мехур около заваръчната дъга. Преместването на електродния тел по протежение на заваряваното съединение се осъществява от механизирана количка (заваръчен трактор), върху която са монтирани всички механизми на апарата за подфлюсово заваряване. С придвижването на количката заваръчната дъга стопява нови участъци от основния и допълнителния метали.

Електрошлаково заваряване

Методът Електрошлаково заваряване е механизиран и дава възможност за заваряване на големи дебелини. Заваряваните краища се поставят на определено разстояние един от друг, заваръчният шев е ориентиран вертикално. От двете страни на заваряваното съединение се поставят подвижни, медни водоохлаждаеми плочи. В образувалата се междина се образува шлаковата вана (получава се чрез стопяването на флюс). Електродът е под формата на тел или лента и се подава в заваръчната междина. От стопяването на електрода и основния метал се формира металната вана. Електрическият ток се пропуска през електрода, шлаковата вана и металната вана. Топлината необходима за стопяване на метала се отделя от шлаковата вана. Същата защитава течния метал от атмосферата.[3]

Плазмено заваряване

За източник на топлина се използва плазма. Плазмата е газ с висока степен на йонизация, който се получава в плазмотрони – устройства, осигуряващи принудително свиване на дъгата. Тя гори между нетопящ се електрод (волфрамов, циркониев) и заваряваното изделие. Плазмообразуващият газ изтича през дюза, преминава през дъгата и се йонизира. Студена дюза свива дъгата и така повишава температурата ѝ до десетки хиляди градуса. Плазменият поток, който изтича през дюзата, стопява заваряваните краища. Когато е необходим допълнителен метал, той се подава отстрани ръчно или механизирано с телоподаващо устройство. Защитният газ предпазва стопения метал от въздуха.

Електронно-лъчево заваряване

Енергийният източник при този метод на заваряване е енергията на електронния лъч. Електронният лъч представлява сноп от електрони, които се емитират от катод и се ускоряват към анода под действието на система от електромагнитни лещи. Електроните се движат във вакуум и при съприкосновение с обработваното изделие проникват на голяма дълбочина в метала и загубвайки скоростта си, трансформират кинетичната енергия в топлинна енергия, като стопяват материала. Заваряваните образци се поставят във вакуумна камера. Процесът подлежи на автоматизация. Енергийният източник е с висока степен на концентрация и позволява заваряване на големи дебелини.

Лазерно заваряване

Лазерният лъч е източникът с най-висока концентрация на енергия, използван за заваряване на металите чрез стопяване.

Предимствата на този метод на заваряване се определят от възможността за:

- реализация на метода в нормална атмосфера без съществени енергийни загуби (приложението на лазерните технологии не е обвързано задължително с наличието на вакуум)

- пренасяне на енергията на разстояние чрез влакнеста оптика (гъвкава оптична система)

- възможност за комбинация на метода на заваряване с конвенционални методи като ВИГ и МИГ/МАГ.

Лазерно хибридно заваряване

Лазерът е специален високо енергиен източник, използван в заваръчни процеси. След 1990 г. лазерното-МИГ/МАГ, лазерното-ВИГ и лазерното заваряване с плазма се развиват бързо. Потенциалът на това съчетание е повишаване провара на шева, ширината му и скоростта на заваряване, което е трудно да се постигне със самостоятелен лазерен или дъгов процес. Всички тези лазерно дъгови хибридни заваръчни процеси са приложими за заваряване на нисковъглеродни стомани, високояки стомани, неръждаеми стомани.[4]

Термомеханични заваръчни процеси[редактиране | редактиране на кода]

Електросъпротивително заваряване

Електросъпротивителното заваряване е технологичен процес за създаване на неразглобяеми съединения от метални части чрез протичане на електричен ток за частично загряване и разтопяване мястото на контакта и прилагане на механичен натиск. Загряването се извършва в съответствие със закона на Джаул – Ленц: Q=I2.R.t (J), където: Q – количество топлина (J); I – заваръчен ток (А); t – време на протичане на заваръчния ток (s); R – омично съпротивление на проводника (Ω).

Основните видове електросъпротивително заваряване са: челно, точково, ролково, релефно и др.

Дифузионно заваряване

Заваряване чрез триене

Наричано също и фрикционно заваряване, прилага се за малки детайли от стомана и в по-редки случаи за големи детайли, изработени от цветни метали.

Ултразвуково заваряване

Прилага се по често за неметали, пластмаси и др.

Взривно заваряване

Прилага се на места, където не е достъпно за конвенционалните заваръчни апарати.

Заваряемост[редактиране | редактиране на кода]

Заваряемостта се дефинира като комплексна характеристика, отразяваща пригодността на металите, при определени технологични условия и конструктивна надеждност на съединенията, да образуват готови изделия със съответно предназначение.

Появата на обективна необходимост от определяне на понятието „заваряемост“ и неговото развитие са свързани с втората половина на 50-те години, когато заваряването се налага като основен и перспективен метод за изработване на отговорни метални конструкции (съдове под налягане, кораби, мостове, подемно-транспортни съоръжения и други). Още тогава се дефинират и три аспекта на това понятие – металургична, оперативна и конструктивна заваряемост.[5]

1. По отношение на пригодността на метала към заваряване, т.е. характеристиките, даващи представа за измененията на свойствата му в резултат на заваряването. Тогава се говори за „заваропригодност“ на материала, „металургична заваряемост“ и др. Основните фактори, които влияят в този случай са химичният състав, металургичният начин на производство, начините на отливане или на обработване чрез пластична деформация на металите, предназначени за заваряване и термичната обработка на метала преди процеса на заваряване.

2. По отношение на технологичните възможности за заваряване на даден метал, т.е. характеристиките, показващи влиянието на избрания метод или начин на заваряване върху свойствата на заварените съединения при избрана вече надеждност на заваряваната конструкция и определена пригодност на метала за заваряване. В този аспект в литературата и в заваръчната практика могат да се срещнат определения като: „технологична заваряемост“, "оперативна заваряемост”, „заваровъзможност“ и др. Основните фактори в случая са методът на заваряване, допълнителният материал, параметрите на режима на заваряване и др.

3. По отношение на конструктивната надеждност на завареното съединение, т.е. характеристиките, които показват влиянието на конструктивните особености при оформянето на завареното съединение /конструкция/ за дадени експлоатационни условия, при определена пригодност на метала за заваряване и за определени технологични възможности за изпълнението му. В този смисъл се използват и понятия като „заваросигурност“, „конструктивна заваряемост“ и други. Основните фактори, влияещи на заваряемостта в този случай са дебелината и формата на заваряваното съединение, начинът и формата на подготовка на краищата и др.

Видове заваръчни токоизточници[редактиране | редактиране на кода]

Реализирането на заваръчния технологичен процес се осъществява с използването на източник на енергия. При електродъговите методи на заваряване източник на енергия е заваръчния токоизточник. Съвременните заваръчни токоизточници се използват при няколко метода на заваряване. Инверторните токоизточници имат малки размери и тегло, тъй като работят на висока честота.

Заваръчните токоизточници имат следните основни характеристики:

- захранващо напрежение;

- захранваща мощност;

- обхват на заваръчния ток;

- продължителност на работа;

- напрежение на празен ход;

- вид на заваръчния ток: постоянен, променлив, импулсен;

- начин на управление: ръчно или автоматично (програмно);

- тип на охлаждане: въздушно или водно (принудително).

Класификация според метода[6] на заваряване:

Токоизточници за ръчно електродъгово заваряване.

Апаратури за МИГ/МАГ заваряване. Състоят се от токоизточник, телоподаващо устройство, шланг, заваръчна горелка.

Апаратури за заваряване с нетопим електрод в среда от инертни газове (ВИГ-апаратури). Състоят се от токоизточник, шланг и горелка.

Апаратури за подфлюсово заваряване. Състоят се от заваръчен токоизточник; заваръчен трактор или подфлюсова заваръчна глава монтирана на заваръчна колона съдържащи: телоподаващо устройство с токова дюза, бункер за флюс, флюсоподаващо и флюсосъбиращо устройство, пулт за управление.

Заварени съединения[редактиране | редактиране на кода]

След протичане на процеса на електродъгово заваряване в завареното съединение се оформят три характерни зони: Метал на шева, Зона на термично влияние (ЗТВ) и Основен метал. За наблюдение и анализ на зоните се изготвя макрошлиф.

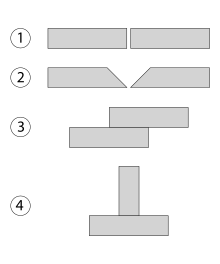

Основните видове заварени съединения са: Челно без скосяване на краищата; Челно с едностранно или двустранно скосяване; Съединение с припокриване на краищата; Ъглово заварено съединение.[7]

Вижте също[редактиране | редактиране на кода]

Източници[редактиране | редактиране на кода]

- ↑ „Заваряване“, ТУ София, 2009 г., доц. д-р М. Тонгов

- ↑ а б в г д е EN ISO 4063:2009

- ↑ Справочник по заваряване, Том 1, София, 1987 г., проф. Велков, чл. кор. Калев, проф. Желев и колектив

- ↑ Заваряване и обучение, заваръчни машини и технологии (Анализ на съвременното състояние и възможностите за приложение на хибридното лазерно заваряване в областта на строителството на тръбопроводи и корабостроенето – обзорна статия, д-р П. Ташев, чл. кор. С. Христов и колектив)

- ↑ „Технология на заваряването“, ТУ София, 1987 г., проф. д.т.н. К. Велков

- ↑ „Оборудование для сварки“, Машиностроение, 1999, Б. Е. Патон

- ↑ Справочник по заваряване, Том 2, София, 1987 г., проф. Велков, чл. кор. Калев, проф. Желев и колектив