Струг

За информацията в тази статия или раздел не са посочени източници. Въпросната информация може да е непълна, неточна или изцяло невярна. Имайте предвид, че това може да стане причина за изтриването на цялата статия или раздел. |

* тялото с паралелите на струга;

* вретеното с ремъчни шайби за превключване на различни обороти на въртене;

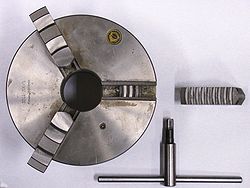

* патронника за захващане на заготовката за обработка;

* задното седло с център;

* ножодържач за един режещ инструмент;

* подавателен винт задвижван от зъбни колела за автоматично надлъжно движение на ножодържача;

* ръчката за напречно подаване на режещия инструмент

* тяло с паралели

* скоростна кутия с двигател;

* подвижен супорт за поставяне на режещия инструмент;

* задно седло

Стругът е най-масовата обработваща машина в машиностроенето за производството на ротационни детайли. Производството се осъществява със студена обработка на материала, като при ротация с режещ инструмент се реализира технологичния процес рязане чрез стружкоотделяне до получаване на желаната форма на детайла. Този процес е известен като струговане, а работниците професионалисти обслужващи тези машини – стругари.

Конструкция

[редактиране | редактиране на кода]

Струговете осъществяват обработка на заготовки от някакъв материал по две оси – надлъжна по дължината на машината и напречна. Състои се от следните основни механични възела: скоростна кутия, подавателна кутия, супортна кутия и тяло с подвижно задно седло. В ножодържача на супортната кутия е монтиран режещия инструмент и тя се движи надлъжно по т. нар. паралели – (прецизно шлифовани водещи греди по протежение на машината), с което се определя и дължината на обработвания детайл. Напречното движение на режещия инструмент на супорта се осъществява ръчно или автоматично в зависимост от конструкцията на струга. При изработката на ротационни детайли в зависимост от предназначението си, стругът обработва метал, дърво или други материали. Чрез отнемане на материал със струговете се постига необходимата форма на ротационния детайл, нарязват се резби, пробиват се отвори и се шлифоват и полират обработените преди това повърхности. За целта се използват стругарски ножове от специални стомани (в т. ч. и бързорежещи с висока износоустойчивост), ножове с керамични пластини или свредла монтирани в т. нар. задно седло.

Материалът, на който ще се придава форма, се захваща от сменяем инструмент с челюсти – универсал (съкратено от „универсален патронник“, главата на струга), монтиран на шпиндела и целия възел задвижван от скоростната кутия. Скоростта на въртене се определя от модела струг и преди всичко от технологията на рязане за обработка на конкретния материал. Този диапазон обикновено е от 16 до 2000 об/мин. Съвкупността от скоростта на въртене на детайла и скоростта на преместване на супорта с режещия инструмент се нарича режим на рязане. За постигане на високи стойности на този параметър към струговете за метал има монтирана охлаждаща система за непрекъснато охлаждане в работната зона на рязане, както и за почистване и ново използване на охлаждащата течност.

Видове стругове

[редактиране | редактиране на кода]Класификация в най-общ вид може да се направи по няколко признака:

По начина на опериране и управление на струга

[редактиране | редактиране на кода]- Универсални – ръчно управлявано преместване на режещия нож в зоната на рязане за извършване на всички операции по обработвания детайл. Произвеждат се в гама с различни габарити, за да обхванат обработката на различни по обем заготовки. Определящи за това са междуцентровото разстояние (разстоянието между универсала (обикновено тричелюстен патронник) и задното седло в края на паралелите) и височината над паралелите (разстоянието между центъра на универсала и паралелите, с което се лимитира радиуса на обработвания детайл).

- Копирни – стругове управлявани от копирно устройство, което следи профила на един макет и изпълнява подавателни движения на машината за постигане на такава форма на детайла.

- Стругове с NC управление. Стругове работещи в автоматичен режим под управлението на електронна система по предварително ръчно зададена програма посредством поставяне на щифтове в управляващия панел. Това вече е остаряла система за автоматизиране на този процес за изработка на детайли.

- Стругове с ЦПУ системи (наричани в западната литература CNC). Това са стругове за автоматична работа под управлението на специализирани компютри по предварително съставени детайл програми. Изработват се с хоризонтални и наклонени паралели. Втората конструкция позволява добро самоочистване от стружките при рязането, което значително подобрява процеса на автоматичната работа. Характерното за тези обработващи машини е, че липсва система за обратен контрол – т.е. програмата задава движението на преходите за рязане и крайния контур на детайла, без да има обратна връзка за постигнатите стойности и резултата да се сравнява с някакъв програмно зададен контур. Това е дейност, която се следи от оператора. Той внася корекции при обработката от износване на режещия връх на стругарския нож, или сменя инструмента и прави нова настройка за работа в автоматичен режим.

- Револверни стругове. Това са стругове с ножодържач изпълнен като револверен механизъм с няколко поставени режещи инструменти. С предварителната подготовка само за време от секунда в работната зона се включва нов инструмент и обработката продължава без да се прекъсва или да има процедури по донастройка. Това е система, която се задвижва по механичен начин, както е при струговите автомати, или процеса се управлява от системата за ЦПУ.

По положението на обработвания детайл

[редактиране | редактиране на кода]

- Стругове с хоризонтален шпиндел (хоризонтално вретено). Това са преобладаващата част от универсалните и автоматизираните стругове. Предназначени са за обработка на средни по габарити и тегло детайли.

- Стругове с вертикално вретено, наричани още каруселни стругове. Това са обработващи машини за ротационни детайли с големи габарити и тегло. Захващането на обработваната заготовка се прави от хоризонтално разположени големогабаритни патронници.

Производителност

[редактиране | редактиране на кода]Производителността се определя от много фактори, но основното остава автоматизирането на процеса на рязане.

Струговете масово производство за обработка на метал, ръчно управлявани от оператор, постигат точност до 0,02 mm по цялата обработвана зона в рамките на паралелите на струга. Производителността на тези стругове се определя от сръчността на стругаря, материала и използваните стругарски ножове. Независимо от някои полуавтоматизирани процеси, осъществявани посредством подавателната кутия и задното седло, процесът на обработка на детайл е бавен и се нуждае от непрекъснато управление и контрол.

Новите и модерни решения са струговете с ЦПУ (цифрово програмно устройство). Те работят под управлението на специализиран компютър и автоматично изпълняват всички задания за обработка по създадената преди това детайл-програма за всеки конкретен детайл. Задвижването по двете оси се осъществява от електрически стъпкови или високомоментни двигатели (серво-мотора) и прецизно изработени сачмено-винтови двойки, с което е възможно да се отработят подавателни движения с точност до 0,001 mm.

Производство в България

[редактиране | редактиране на кода]Производството на стругове в България води началото си от 30 години на ХХ век в софийския завод „Вагрянка“ – впоследствие национализиран и преименуван в ЗММ (Завод за металорежещи машини). Машиностроителните заводи на България бяха водещи в света по производство на универсални ръчно управлявани стругове с добри технически параметри и цени. След 1983 г. това известно и търсено от потребителите производство, се заменя с производство на стругове с ЦПУ. Началото е поставено със специалната разработка на струг „Перун“ – една много сполучлива механична конструкция на високопроизводителна машина за автоматична работа с наклонени паралели и ЦПУ „Програма 20“. Системата е произведена в България по японски лиценз. Този опит е компрометиран от ниското качество на системата. По лиценз на Fanuk – Япония се усвоява за производство в ЗИТ-София ЦПУ Fanuk 5Т с наименованието ЗИТ 500Т. По-сполучлива и от ново поколение, тази система се влага в цялата гама такива машини на машиностроителните заводи на бившето ДСО ЗММ (Държавно стопанско обединение Заводи за металорежещи машини).

Понастоящем в България произвежданите стругове се изграждат с ЦПУ системи от внос, предимно от „Фанук“ – Япония, „Фагор“ – Испания или такива произведени от различни български фирми. В България се произвеждат окомплектоващи електромотори, серво-блокове и системи за управление.