Триизмерен печат: Разлика между версии

Редакция без резюме |

Редакция без резюме |

||

| Ред 14: | Ред 14: | ||

[[File:84530877 FillingSys (9415669149).jpg|300px|thumb|дясно|CAD модел използван за 3D принтиране]] |

[[File:84530877 FillingSys (9415669149).jpg|300px|thumb|дясно|CAD модел използван за 3D принтиране]] |

||

По-ранното оборудване и материали за адитивно производство(АП) са разработени през 80-те години на миналия век.<ref |

По-ранното оборудване и материали за адитивно производство(АП) са разработени през 80-те години на миналия век.<ref>{{ cite news | url = http://www.ft.com/cms/s/0/6dc11070-d763-11e1-a378-00144feabdc0.html#axzz24gFn5Cal | title = Exploring the 3D printing opportunity | publisher = [[The Financial Times]] | author = Jane Bird | date = 2012-08-08 | accessdate = 2012-08-30 }}</ref> През 1981 г., Hideo Kodama от Общинския индустриално-проучвателен институт в Нагоя изобретил два метода за АП производство на три-измерни пластмасови модели с помощта на фото-втвърдяващ се полимер и контрол на зоната изложена на ултравиолетови лъчи чрез налагане на шаблон, или чрез сканиращ оптичен трансмитер.<ref>Hideo Kodama, "A Scheme for Three-Dimensional Display by Automatic Fabrication of Three-Dimensional Model," IEICE TRANSACTIONS on Electronics (Japanese Edition), vol.J64-C, No.4, pp.237-241, April 1981</ref><ref>Hideo Kodama, "Automatic method for fabricating a three-dimensional plastic model with photo-hardening polymer," Review of Scientific Instruments, Vol. 52, No. 11, pp 1770-1773, November 1981</ref> След това, през 1984 г., Чък Хъл (Chuck Hull) от 3D Systems Corporation,<ref>{{ cite news | url = http://www.pcmag.com/slideshow_viewer/0,3253,l=293816&a=289174&po=1,00.asp | title = 3D Printing: What You Need to Know | publisher = PCMag.com | accessdate = 2013-10-30 }}</ref> разработва система за прототипи, базирана на този процес, известен под името стереолитография, при който добавяните слоеве от фотополимери се втвърдяват чрез лазери с ултравиолетова светлина. Хъл дефинира процеса като "система за генериране на триизмерни предмети чрез създаване на профилен модел на обекта, който ще се изработва,"<ref>{{US patent|4575330|Apparatus for Production of Three-Dimensional Objects by Stereolithography (8 August 1984)}}</ref><ref>Freedman, David H. "Layer By Layer." ''Technology Review'' 115.1 (2012): 50–53. ''Academic Search Premier.'' Web. 26 July 2013.</ref> но това вече е изобретено от Kodama. Приносът на Hull е дизайна на файловия формат STL (STereoLithography), който е широко приет от 3D софтуера за принтиране, както и стратегиите за цифровото разрязване и запълване, широко използвани днес в много процеси. Първоначално, терминът 3D принтиране се е отнасял за процес, при който са се използвали стандартни и обикновени мастиленоструйни принтиращи глави. Днес технологията, използвана от повечето 3D принтери (особено моделите, свързани с хобита и потребителски ориентирани), е моделиране чрез отлагане на материал, специално приложение за екструзия на пластмаса. |

||

АП процесите за синтероване или стапяне на метал (като например селективно лазерно ситероване, директно лазерно синтероване на метал и селективно лазерно стапяне) обикновено са били известни под собствените им имена през 80-те и 90-те години на XX век. Почти цялото металообработващо производство по това време е използвало технологиите на изливане, формоване, щанцоване и машинна обработка; въпреки че при тях е имало голяма доза автоматизация (като например роботизирано заваряване и CNC), идеята за инструмент или работна глава движеща се по триизмерни очертания на предмета и трансформирайки заготовката от изходен материал в желаната форма слой по слой, повечето хора свързвали единствено с процеси, които отстранявали метал (вместо да го добавят), като например CNC фрезоване, CNC електроерозийна обработка и много други. Но синтероването от ТП тип започнало да поставя под въпрос тази догма. До средата на 90-те години на XX век в университетите Stanford и Carnegie Mellon са разработени нови технологии за отлагане на материал, включително микролеене<ref>{{cite journal |title=Shape Deposition Manufacturing With Microcasting: Processing, Thermal and Mechanical Issues |journal=Journal of Manufacturing Science and Engineering |date=1998 |last=Amon |first=C. H. |last2=Beuth |first2=J. L. |last3=Weiss |first3=L. E. |last4=Merz |first4=R. |last5=Prinz |first5=F. B. |volume=120 |issue=3 |url=http://repository.cmu.edu/cgi/viewcontent.cgi?article=1219&context=ece |format=PDF |accessdate=2014-12-20 }}</ref> и нанасяне на материали чрез пръскане.<ref>{{cite journal |title=Manufacturing Mechatronics Using Thermal Spray Shape Deposition |journal=Proceedings of the 1992 Solid Freeform Fabrication Symposium |date=1992 |last=Beck |first=J.E. |last2=Fritz |first2=B. |last3=Siewiorek |first3=Daniel |last4=Weiss |first4=Lee |url=http://utwired.engr.utexas.edu/lff/symposium/proceedingsarchive/pubs/manuscripts/1992/1992-31-beck.pdf |format=PDF |accessdate=2014-12-20 }}</ref> |

АП процесите за синтероване или стапяне на метал (като например селективно лазерно ситероване, директно лазерно синтероване на метал и селективно лазерно стапяне) обикновено са били известни под собствените им имена през 80-те и 90-те години на XX век. Почти цялото металообработващо производство по това време е използвало технологиите на изливане, формоване, щанцоване и машинна обработка; въпреки че при тях е имало голяма доза автоматизация (като например роботизирано заваряване и CNC), идеята за инструмент или работна глава движеща се по триизмерни очертания на предмета и трансформирайки заготовката от изходен материал в желаната форма слой по слой, повечето хора свързвали единствено с процеси, които отстранявали метал (вместо да го добавят), като например CNC фрезоване, CNC електроерозийна обработка и много други. Но синтероването от ТП тип започнало да поставя под въпрос тази догма. До средата на 90-те години на XX век в университетите Stanford и Carnegie Mellon са разработени нови технологии за отлагане на материал, включително микролеене<ref>{{cite journal |title=Shape Deposition Manufacturing With Microcasting: Processing, Thermal and Mechanical Issues |journal=Journal of Manufacturing Science and Engineering |date=1998 |last=Amon |first=C. H. |last2=Beuth |first2=J. L. |last3=Weiss |first3=L. E. |last4=Merz |first4=R. |last5=Prinz |first5=F. B. |volume=120 |issue=3 |url=http://repository.cmu.edu/cgi/viewcontent.cgi?article=1219&context=ece |format=PDF |accessdate=2014-12-20 }}</ref> и нанасяне на материали чрез пръскане.<ref>{{cite journal |title=Manufacturing Mechatronics Using Thermal Spray Shape Deposition |journal=Proceedings of the 1992 Solid Freeform Fabrication Symposium |date=1992 |last=Beck |first=J.E. |last2=Fritz |first2=B. |last3=Siewiorek |first3=Daniel |last4=Weiss |first4=Lee |url=http://utwired.engr.utexas.edu/lff/symposium/proceedingsarchive/pubs/manuscripts/1992/1992-31-beck.pdf |format=PDF |accessdate=2014-12-20 }}</ref> |

||

Широкото понятие адитивно производство набира по-широка популярност през първото десетилетие след 2000 г. , когато различните добавъчни процеси се развиват все повече и става ясно, че много скоро отстраняването на метал няма да бъде единственият металообработващ процес, извършван при този вид контрол (инструмент или глава, които се движат по триизмерните контури на заготовката, трансформиращи масата от изходен материал в желаната форма, слой по слой). Именно през това десетилетие се появява терминът отнемащо производство като ретроним за голяма група машинни процеси, при които отстраняването на метал е тяхна обединяваща идея. Въпреки това, по това време, терминът 3D принтиране все още се използва само за полимерни технологии от повечето хора, а терминът АП по-скоро се използвал в контекста на металообработването, отколкото от хора, занимаващи се активно с полимерни/ мастленоструйни / стереолитографски технологии. Терминът отнемащ не заместил термина машинна обработка, а по-скоро го допълвал, когато бил нужен термин, обозначаващ всякакъв вид технология за отстраняване на материал. |

Широкото понятие адитивно производство набира по-широка популярност през първото десетилетие след 2000 г.<ref>{{ cite web | title = Google Ngram of the term additive manufacturing | url = https://books.google.com/ngrams/graph?content=additive+manufacturing&year_start=1940&year_end=2014&corpus=15&smoothing=3&share=&direct_url=t1%3B%2Cadditive%20manufacturing%3B%2Cc0 }}</ref> , когато различните добавъчни процеси се развиват все повече и става ясно, че много скоро отстраняването на метал няма да бъде единственият металообработващ процес, извършван при този вид контрол (инструмент или глава, които се движат по триизмерните контури на заготовката, трансформиращи масата от изходен материал в желаната форма, слой по слой). Именно през това десетилетие се появява терминът отнемащо производство като ретроним за голяма група машинни процеси, при които отстраняването на метал е тяхна обединяваща идея. Въпреки това, по това време, терминът 3D принтиране все още се използва само за полимерни технологии от повечето хора, а терминът АП по-скоро се използвал в контекста на металообработването, отколкото от хора, занимаващи се активно с полимерни/ мастленоструйни / стереолитографски технологии. Терминът отнемащ не заместил термина машинна обработка, а по-скоро го допълвал, когато бил нужен термин, обозначаващ всякакъв вид технология за отстраняване на материал. |

||

В първите години след 2010 г., термините 3D принтиране и адитивно производство развиват нов смисъл, при който те стават синоними на широкото понятие обхващащо всички AП технологии. Въпреки, че това е отклонение от техния по-ранен и по-тесен технически смисъл, то отразява простия факт, че всички технологии споделят общата идея за последователно и послойно добавяне / съединяване на материал следвайки триизмерния профил на заготовката, при автоматизиран контрол. (Други термини, които се появяват и които обикновено се използват като синоними на AП (въпреки че понякога са хиперними), са десктоп производство, бързо производство [като логичния наследник на производствено ниво на бързото прототипиране] и производство по заявка [което отразява принтирането по заявка в смисъла на двуизмерно принтиране].) Десетилетието след 2010 г. е първото, през което се изграждат метални части, като например опори за двигатели и големи гайки (както преди, така и вместо машинна обработка) в рамките на единично производство, вместо да бъдат задължително обработвани на машина от прътови заготовки или плочи. |

В първите години след 2010 г., термините 3D принтиране и адитивно производство развиват нов смисъл, при който те стават синоними на широкото понятие обхващащо всички AП технологии. Въпреки, че това е отклонение от техния по-ранен и по-тесен технически смисъл, то отразява простия факт, че всички технологии споделят общата идея за последователно и послойно добавяне / съединяване на материал следвайки триизмерния профил на заготовката, при автоматизиран контрол. (Други термини, които се появяват и които обикновено се използват като синоними на AП (въпреки че понякога са хиперними), са десктоп производство, бързо производство [като логичния наследник на производствено ниво на бързото прототипиране] и производство по заявка [което отразява принтирането по заявка в смисъла на двуизмерно принтиране].) Десетилетието след 2010 г. е първото, през което се изграждат метални части, като например опори за двигатели<ref>{{ citation | author = GrabCAD | title = GE jet engine bracket challenge | url = http://grabcad.com/challenges/ge-jet-engine-bracket-challenge }}</ref> и големи гайки<ref>{{ citation | last = Zelinski | first = Peter | date = 2014-06-02 | title = How do you make a howitzer less heavy? | journal = [[Modern Machine Shop]] | url = http://www.mmsonline.com/blog/post/how-do-you-make-a-howitzer-less-heavy }}</ref> (както преди, така и вместо машинна обработка) в рамките на единично производство, вместо да бъдат задължително обработвани на машина от прътови заготовки или плочи. |

||

=== Приложения === |

=== Приложения === |

||

[[File:Turbine (3D printing).jpg|300px|thumb|дясно|Модел на турбина, демонстриращ предимствата на триизмерното принтиране в индустрията]] |

[[File:Turbine (3D printing).jpg|300px|thumb|дясно|Модел на турбина, демонстриращ предимствата на триизмерното принтиране в индустрията]] |

||

AП технологиите намират своите приложения в първите години след 1980 г. в сферата на разработката на продукти, визуализирането на данни, бързо прототипиране и специализираното производство. Тяхното навлизане в производството (единично производство, серийно производство и разпределено производство) се развиват през следващите десетилетия. За първи път, през първите години след 2010 г. ролята на тези технологии в индустриалното металообработващо производство постига значителен размах. От началото на XXI век е постигнат голям растеж в продажбите на AП машини и техните цени значително намаляват. Според консултантската компания Wohlers Associates, пазарът за 3D принтери и услуги в световен мащаб през 2012 г. се оценява на 2.2 милиарда щ.д., като бележи ръст с 29% повече от 2011 г. AП технологиите имат много приложения, включително архитектура, строителство (AEC), индустриален дизайн, автомобилостроене, авиокосмическата промишленост, военната промишленост, машиностроенето, зъболекарска и медицинска индустрия, биотехнологии (подмяна на човешки тъкани), мода, обувки, бижута, очила, образование, географски информационни системи, хранителна промишленост и още много други сфери. |

AП технологиите намират своите приложения в първите години след 1980 г. в сферата на разработката на продукти, визуализирането на данни, бързо прототипиране и специализираното производство. Тяхното навлизане в производството (единично производство, серийно производство и разпределено производство) се развиват през следващите десетилетия. За първи път, през първите години след 2010 г. ролята на тези технологии в индустриалното металообработващо производство<ref>{{ citation | last = Zelinski | first = Peter | date = 2014-06-25 | title = Video: World's largest additive metal manufacturing plant | journal = [[Modern Machine Shop]] | url = http://www.mmsonline.com/blog/post/video-worlds-largest-additive-metal-manufacturing-plant }}</ref> постига значителен размах. От началото на XXI век е постигнат голям растеж в продажбите на AП машини и техните цени значително намаляват.<ref>{{ cite web | url = http://www.ptonline.com/articles/200408cu3.html | title = 3D Printers Lead Growth of Rapid Prototyping (Plastics Technology, August 2004) | first = Lilli Manolis | last = Sherman | accessdate = 2012-01-31 }}</ref> Според консултантската компания Wohlers Associates, пазарът за 3D принтери и услуги в световен мащаб през 2012 г. се оценява на 2.2 милиарда щ.д., като бележи ръст с 29% повече от 2011 г. AП технологиите имат много приложения, включително архитектура, строителство (AEC), индустриален дизайн, автомобилостроене, авиокосмическата промишленост,<ref>Development of a Three-Dimensional Printed, Liquid-Cooled Nozzle for a Hybrid Rocket Motor, Nick Quigley and James Evans Lyne, Journal of Propulsion and Power, Vol. 30, No. 6 (2014), pp. 1726-1727.</ref> военната промишленост, машиностроенето, зъболекарска и медицинска индустрия, биотехнологии (подмяна на човешки тъкани), мода, обувки, бижута, очила, образование, географски информационни системи, хранителна промишленост и още много други сфери. |

||

През 2005 г. се създава бързоразвиващ се пазар на хора с хобита и този за домашно приложение с въвеждането на проектите с отворен код RepRap и Fab@Home. На практика, всички 3D принтери за домашно приложение, които са продадени към днешна дата, произлизат от технологията зад продължаващия RepRap проект и съответните софтуерни инициативи с отворен код. Едно изследване в рамките на дистрибутираното производство е установило, че 3D принтирането може да се превърне в продукт за масовия пазар, който да позволява на потребителите да пестят средства, свързани със закупуването на обичайните предмети за домакинството. Например, вместо да отидат до магазина, за да купят даден предмет, произведен във фабрика чрез инжекционно формоване (като например мерителна чаша или фуния), човекът може да си го отпечата вкъщи от изтеглен от мрежата триизмерен модел. |

През 2005 г. се създава бързоразвиващ се пазар на хора с хобита и този за домашно приложение с въвеждането на проектите с отворен код RepRap и Fab@Home. На практика, всички 3D принтери за домашно приложение, които са продадени към днешна дата, произлизат от технологията зад продължаващия RepRap проект и съответните софтуерни инициативи с отворен код.<ref>{{cite web |title=The RepRap's Heritage|url=http://www.fabbaloo.com/blog/2011/6/15/the-repraps-heritage.html}}</ref> Едно изследване в рамките на дистрибутираното производство е установило,<ref>{{ cite news | first = Heather | last = Kelly | title = Study: At-home 3D printing could save consumers "thousands" | publisher = CNN | url = http://whatsnext.blogs.cnn.com/2013/07/31/study-at-home-3-d-printing-could-save-consumers-thousands/ | date = July 31, 2013 }}</ref> че 3D принтирането може да се превърне в продукт за масовия пазар, който да позволява на потребителите да пестят средства, свързани със закупуването на обичайните предмети за домакинството.<ref>{{cite doi|10.1016/j.mechatronics.2013.06.002|noedit}}</ref> Например, вместо да отидат до магазина, за да купят даден предмет, произведен във фабрика чрез инжекционно формоване (като например мерителна чаша или фуния), човекът може да си го отпечата вкъщи от изтеглен от мрежата триизмерен модел. |

||

== Принтери == |

== Принтери == |

||

Версия от 08:24, 29 април 2015

|

Част от серията статии за |

|

|---|

Триизмерният печат или 3D печат е съвременна технология за печат (изработка) на триизмерен твърд предмет с произволна форма с помощта на цифров модел. Реализира се като адитивен процес, като се нанасят последователни слоеве от материала, така че да оформят искания предмет. В този смисъл триизмерният печат е коренно различен от традиционните техники, при които за оформяне на искания предмет обикновено се отнема материал (например рязане и струговане)[1].

Триизмерният печат се основава на цифрови технологии. Първият работещ триизмерен принтер е създаден през 1984 от Чък Хъл.[2] От началото на 21-ви век се наблюдава увеличение в продажбите на тези принтери и спад на цената им.[3]

Триизмерният печат намира приложение както при изработката на прототипи, така и в редовното производство в секторите архитектура, строителство, автомобилна индустрия, самолетостроене, биотехнологии, мода, и др.

Благодарение на Open source технологията за FDM принтиране, любители и професионалисти създават 3D принтери, работещи с всякакви материали, като шоколад, метал , дори и пясък[4].

История

Терминология и методи

По-ранното оборудване и материали за адитивно производство(АП) са разработени през 80-те години на миналия век.[5] През 1981 г., Hideo Kodama от Общинския индустриално-проучвателен институт в Нагоя изобретил два метода за АП производство на три-измерни пластмасови модели с помощта на фото-втвърдяващ се полимер и контрол на зоната изложена на ултравиолетови лъчи чрез налагане на шаблон, или чрез сканиращ оптичен трансмитер.[6][7] След това, през 1984 г., Чък Хъл (Chuck Hull) от 3D Systems Corporation,[8] разработва система за прототипи, базирана на този процес, известен под името стереолитография, при който добавяните слоеве от фотополимери се втвърдяват чрез лазери с ултравиолетова светлина. Хъл дефинира процеса като "система за генериране на триизмерни предмети чрез създаване на профилен модел на обекта, който ще се изработва,"[9][10] но това вече е изобретено от Kodama. Приносът на Hull е дизайна на файловия формат STL (STereoLithography), който е широко приет от 3D софтуера за принтиране, както и стратегиите за цифровото разрязване и запълване, широко използвани днес в много процеси. Първоначално, терминът 3D принтиране се е отнасял за процес, при който са се използвали стандартни и обикновени мастиленоструйни принтиращи глави. Днес технологията, използвана от повечето 3D принтери (особено моделите, свързани с хобита и потребителски ориентирани), е моделиране чрез отлагане на материал, специално приложение за екструзия на пластмаса.

АП процесите за синтероване или стапяне на метал (като например селективно лазерно ситероване, директно лазерно синтероване на метал и селективно лазерно стапяне) обикновено са били известни под собствените им имена през 80-те и 90-те години на XX век. Почти цялото металообработващо производство по това време е използвало технологиите на изливане, формоване, щанцоване и машинна обработка; въпреки че при тях е имало голяма доза автоматизация (като например роботизирано заваряване и CNC), идеята за инструмент или работна глава движеща се по триизмерни очертания на предмета и трансформирайки заготовката от изходен материал в желаната форма слой по слой, повечето хора свързвали единствено с процеси, които отстранявали метал (вместо да го добавят), като например CNC фрезоване, CNC електроерозийна обработка и много други. Но синтероването от ТП тип започнало да поставя под въпрос тази догма. До средата на 90-те години на XX век в университетите Stanford и Carnegie Mellon са разработени нови технологии за отлагане на материал, включително микролеене[11] и нанасяне на материали чрез пръскане.[12]

Широкото понятие адитивно производство набира по-широка популярност през първото десетилетие след 2000 г.[13] , когато различните добавъчни процеси се развиват все повече и става ясно, че много скоро отстраняването на метал няма да бъде единственият металообработващ процес, извършван при този вид контрол (инструмент или глава, които се движат по триизмерните контури на заготовката, трансформиращи масата от изходен материал в желаната форма, слой по слой). Именно през това десетилетие се появява терминът отнемащо производство като ретроним за голяма група машинни процеси, при които отстраняването на метал е тяхна обединяваща идея. Въпреки това, по това време, терминът 3D принтиране все още се използва само за полимерни технологии от повечето хора, а терминът АП по-скоро се използвал в контекста на металообработването, отколкото от хора, занимаващи се активно с полимерни/ мастленоструйни / стереолитографски технологии. Терминът отнемащ не заместил термина машинна обработка, а по-скоро го допълвал, когато бил нужен термин, обозначаващ всякакъв вид технология за отстраняване на материал.

В първите години след 2010 г., термините 3D принтиране и адитивно производство развиват нов смисъл, при който те стават синоними на широкото понятие обхващащо всички AП технологии. Въпреки, че това е отклонение от техния по-ранен и по-тесен технически смисъл, то отразява простия факт, че всички технологии споделят общата идея за последователно и послойно добавяне / съединяване на материал следвайки триизмерния профил на заготовката, при автоматизиран контрол. (Други термини, които се появяват и които обикновено се използват като синоними на AП (въпреки че понякога са хиперними), са десктоп производство, бързо производство [като логичния наследник на производствено ниво на бързото прототипиране] и производство по заявка [което отразява принтирането по заявка в смисъла на двуизмерно принтиране].) Десетилетието след 2010 г. е първото, през което се изграждат метални части, като например опори за двигатели[14] и големи гайки[15] (както преди, така и вместо машинна обработка) в рамките на единично производство, вместо да бъдат задължително обработвани на машина от прътови заготовки или плочи.

Приложения

AП технологиите намират своите приложения в първите години след 1980 г. в сферата на разработката на продукти, визуализирането на данни, бързо прототипиране и специализираното производство. Тяхното навлизане в производството (единично производство, серийно производство и разпределено производство) се развиват през следващите десетилетия. За първи път, през първите години след 2010 г. ролята на тези технологии в индустриалното металообработващо производство[16] постига значителен размах. От началото на XXI век е постигнат голям растеж в продажбите на AП машини и техните цени значително намаляват.[17] Според консултантската компания Wohlers Associates, пазарът за 3D принтери и услуги в световен мащаб през 2012 г. се оценява на 2.2 милиарда щ.д., като бележи ръст с 29% повече от 2011 г. AП технологиите имат много приложения, включително архитектура, строителство (AEC), индустриален дизайн, автомобилостроене, авиокосмическата промишленост,[18] военната промишленост, машиностроенето, зъболекарска и медицинска индустрия, биотехнологии (подмяна на човешки тъкани), мода, обувки, бижута, очила, образование, географски информационни системи, хранителна промишленост и още много други сфери.

През 2005 г. се създава бързоразвиващ се пазар на хора с хобита и този за домашно приложение с въвеждането на проектите с отворен код RepRap и Fab@Home. На практика, всички 3D принтери за домашно приложение, които са продадени към днешна дата, произлизат от технологията зад продължаващия RepRap проект и съответните софтуерни инициативи с отворен код.[19] Едно изследване в рамките на дистрибутираното производство е установило,[20] че 3D принтирането може да се превърне в продукт за масовия пазар, който да позволява на потребителите да пестят средства, свързани със закупуването на обичайните предмети за домакинството.[21] Например, вместо да отидат до магазина, за да купят даден предмет, произведен във фабрика чрез инжекционно формоване (като например мерителна чаша или фуния), човекът може да си го отпечата вкъщи от изтеглен от мрежата триизмерен модел.

Принтери

Промишлена употреба

От края на октомври 2012г. до сега Stratasys произвеждат системи вариращи от $2,000 до $500,000, които се използват в различни индустрии: авиация, архитектура, автомобилостроене, отбрана както и стоматология наред с много други. Например, General Electric използва модел от най-висок клас за направата на части за турбини.[22]

Потребителска употреба

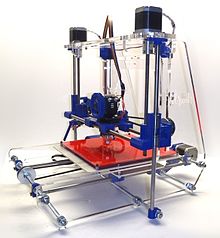

Няколко проекта и компании правят усилия за разработване на достъпни 3D принтери за домашна десктоп употреба . Голяма част от тази работа е била движена от и предназначени за "направи си сам" / ентусиасти , с допълнителна помощ от академичнате и хакерскате общност.

RepRap е един от най-дълго работещите проекти в десктоп категорията. ReRap проектът цели да произведе безплатен и отворен хардуерен код за 3D принтери, който е способен да направи копие на себе си чрез печатане на много от своите собствени (пластмасови) части за създаване на повече машини.RepRaps е способен също да отпечатва платки и метални части.

Цената на 3D принтерите се е намалила драстично от 2010г, машините които преди стрували $20,000 сега струват по-малко от $1000. Така например през 2013г няколко фирми и физически лица продават части за направата на различни видове RepRap, с начална цена започващо от около $500. Проектът с отворен код Fab@Home е разработил принтери за обща употреба с всичко, което може да се създаде, от шоколад до силиконов уплътнител и химически реагенти.

Големи 3D принтери

Големите 3D принтери са били създадени за промишлена,образователна и демонстративна употреба. Голям делта-стил 3D принтер е бил създаден през 2014 от SeeMeCNC. Принтерът е способен да създаде обект с диаметър до 1.2 метра и 3 метра височина. Той също така използва пластмасови пелети вместо типичните пластмасови нишки, използвани в други 3D принтери.

Друг тип голям принтер е Big Area Additive Manufacturing (BAAM). Целта му е да произведе принтери които могат да създадът голям обект с бързи темпове.BAAM машината на Cincinnati Incorporated може да произведе обект със скорост от 200 до 500 пъти по-бързо от типичните 3D принтери от 2014г.Lockheed Martin разработат друга BAAM машина която има за цел да принтира дълги обекти до 30 метра, за да бъдат използвани в космическата промишленост.

Източници

- ↑ Шаблон:Икона en 3D Printer Technology – Animation of layering // Create It Real. Посетен на 2012-01-31.

- ↑ Шаблон:Икона en http://www.pcmag.com/slideshow_viewer/0,3253,l=293816&a=289174&po=1,00.asp

- ↑ Шаблон:Икона en Sherman, Lilli Manolis. 3D Printers Lead Growth of Rapid Prototyping (Plastics Technology, August 2004) // Посетен на 2012-01-31.

- ↑ http://3dprintirane.com/3d-printirane-na-koralov-rif-ot-pqsuk/

- ↑ Jane Bird. Exploring the 3D printing opportunity // The Financial Times, 2012-08-08. Посетен на 2012-08-30.

- ↑ Hideo Kodama, "A Scheme for Three-Dimensional Display by Automatic Fabrication of Three-Dimensional Model," IEICE TRANSACTIONS on Electronics (Japanese Edition), vol.J64-C, No.4, pp.237-241, April 1981

- ↑ Hideo Kodama, "Automatic method for fabricating a three-dimensional plastic model with photo-hardening polymer," Review of Scientific Instruments, Vol. 52, No. 11, pp 1770-1773, November 1981

- ↑ 3D Printing: What You Need to Know // PCMag.com. Посетен на 2013-10-30.

- ↑ Apparatus for Production of Three-Dimensional Objects by Stereolithography (8 August 1984)

- ↑ Freedman, David H. "Layer By Layer." Technology Review 115.1 (2012): 50–53. Academic Search Premier. Web. 26 July 2013.

- ↑ Amon, C. H. и др. Shape Deposition Manufacturing With Microcasting: Processing, Thermal and Mechanical Issues (PDF) // Journal of Manufacturing Science and Engineering 120 (3). 1998. Посетен на 2014-12-20.

- ↑ Beck, J.E. и др. Manufacturing Mechatronics Using Thermal Spray Shape Deposition (PDF) // Proceedings of the 1992 Solid Freeform Fabrication Symposium. 1992. Посетен на 2014-12-20.

- ↑ Google Ngram of the term additive manufacturing

- ↑ GrabCAD. GE jet engine bracket challenge, http://grabcad.com/challenges/ge-jet-engine-bracket-challenge

- ↑ Zelinski, Peter (2014-06-02). How do you make a howitzer less heavy?. – Modern Machine Shop, http://www.mmsonline.com/blog/post/how-do-you-make-a-howitzer-less-heavy

- ↑ Zelinski, Peter (2014-06-25). Video: World's largest additive metal manufacturing plant. – Modern Machine Shop, http://www.mmsonline.com/blog/post/video-worlds-largest-additive-metal-manufacturing-plant

- ↑ Sherman, Lilli Manolis. 3D Printers Lead Growth of Rapid Prototyping (Plastics Technology, August 2004) // Посетен на 2012-01-31.

- ↑ Development of a Three-Dimensional Printed, Liquid-Cooled Nozzle for a Hybrid Rocket Motor, Nick Quigley and James Evans Lyne, Journal of Propulsion and Power, Vol. 30, No. 6 (2014), pp. 1726-1727.

- ↑ The RepRap's Heritage

- ↑ Kelly, Heather. Study: At-home 3D printing could save consumers "thousands" // CNN, July 31, 2013.

- ↑ DOI:10.1016/j.mechatronics.2013.06.002

This citation will be automatically completed in the next few minutes. You can jump the queue or expand by hand - ↑ https://en.wikipedia.org/wiki/3D_printing#Printers

| Тази страница частично или изцяло представлява превод на страницата 3D printing в Уикипедия на английски. Оригиналният текст, както и този превод, са защитени от Лиценза „Криейтив Комънс – Признание – Споделяне на споделеното“, а за съдържание, създадено преди юни 2009 година – от Лиценза за свободна документация на ГНУ. Прегледайте историята на редакциите на оригиналната страница, както и на преводната страница, за да видите списъка на съавторите.

ВАЖНО: Този шаблон се отнася единствено до авторските права върху съдържанието на статията. Добавянето му не отменя изискването да се посочват конкретни източници на твърденията, които да бъдат благонадеждни. |